汽车股份有限公司河西基地东部涂装车间A线为背景,阐述了基于CompactLogix和DeviceNet的控制系统在汽车涂装车间生产线输送控制系统的硬件设计、软件设计和监控画面的开发,形成一个符合GM标准、高安全性、高可靠性、高自动化程度的一体化控制系统。

汽车股份有限公司河西基地东部涂装车间A线为背景,阐述了基于CompactLogix和DeviceNet的控制系统在汽车涂装车间生产线输送控制系统的硬件设计、软件设计和监控画面的开发,形成一个符合GM标准、高安全性、高可靠性、高自动化程度的一体化控制系统。

关键词:涂装车间;输送控制系统

1.汽车涂装输送控制系统

1.1汽车涂装工艺流程

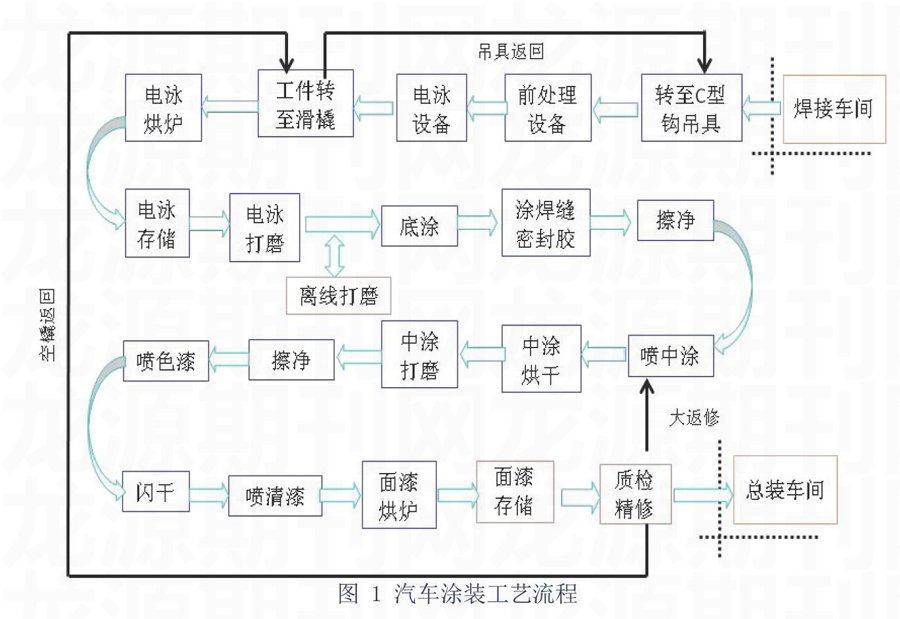

上汽通用五菱汽车股份有限公司河西基地东部涂装车间A线工艺流程如图1。

焊装车间的白车身输送进入涂装车间,经过转接进入涂装车间的C型钩吊具运输,白车身经过前处理和电泳之后转至滑撬运输,进入电泳烘炉烘干,依次往后输送…直到质检精修后换撬进入总装车间,完成在涂装车间的喷涂工艺。

1.2 汽车涂装输送控制系统

汽车涂装输送控制系统是根据所确定的涂装车间工艺需求完成整个工艺过程的自动化运输控制。上汽通用五菱汽车股份有限公司河西基地东部涂装车间A线输送控制系统依据工艺流程将输送系统设备共划分为10个区,每个区有一个以CompactLogix1769-L35E为控制枢纽的MCP柜和若干个RCP柜组成,CompactLogix PLC与上位机之间依靠以太网EtherNet/IP来实现控制信息及数据传送,而CompactLogixPLC到各个子操作站,操作站到输送设备及变频器(固定滚床、旋转滚床、移行机、升降机、单链、双链等)之间的信息数据传送是依靠DeviceNet完成的。

2.系统硬件设计

2.1电源架构

如图2总体硬件架构所示,电源架构采用集中控制,对于关键设备采用局部集中控制。PDP提供380VAC电源给集中控制柜和现场的局部集中控制柜,同时通过柜内的变压器提供220VAC热电源和控制电源给MCP柜,把PDP柜和附近的集中控制柜合成一个大柜体。

MCP柜作为整个控制区域的核心,柜内设置PLC、IO、继电器及相关控制元器件。MCP通过柜内变压器转化为24VDC电源,提供给BS(操作站)、设备DeviceNet、继电器等元器件24VDC 电源。

每个控制区配置一台设备监控台,通过以太网络连接与PLC之间通信,维护监控台具有查看本区域所有报警信息、设备网络和以太网络各节点连接状态、设备布置及状态等相关功能。

2.2网络框架

图2所示,其网络框架主要包括网络、安全、PLC / HMI、控制硬件和通讯架构、主要元器件、通用元器件(驱动、开关、阀等)、通用设备。

每个现场DeviceNet上的节点的数量基于相应系统的要求,对于输送系统,为保障其稳定性,每个网络上的节点数量不超过30个,所有的网络被配置成250K 的波特率。涂装车间输送控制系统的10个区域,每个PLC 控制区域配置一台以太网交换机,完成本控制区的PLC、维护监护台以及HMI 的连接。设备工业以太网往交换机传输生产数据、报警信息数据等。

2.3控制区域

从变频器连接现场电机的电缆,全部采用屏蔽电缆这可屏蔽变频器输出线路变频器对控制线路的干扰,所有相对移动的电缆,都采用高柔性电缆,其中包括动力电缆、控制电缆、DeviceNet电缆以及开关电缆等,并配合上拖链或则线夹一起使用。

保留PDP和MCP的设置,把集中控制柜和PDP合成一个柜体,变频器和接触器控制的设备放在集中控制柜体中。每个控制区的主控柜设置声光报警,提示该区域产生故障。

在输送系统的BS操作中,提供手动,维护和自动三种模式。在手动模式下,输送所有的操作都是独立的,并且在操作时设备之间存在安全连锁关系。

对于输送控制系统所有的电机都采用变频器控制,变频器直接由IO 端子进行控制。用于控制变频器及直接启动电机的接触器、抱闸信号、维修开关、断路器等信号信息均反馈到PLC 中,而从可对整个控制系统的信息通过上位系统进行监控。

2.4安全设计

急停按钮采用双通道,两个触点输入,区域之间的急停联锁采用硬接线方式。

输送控制系统与其他系统的联锁信号均采用硬接线方式且信号连锁采用双通道冗余连接。

3.系统的软件设计与监控界面开发

3.1控制系统数据通讯

每个区DeviceNet总线上接入一台CompactLogix1769-L35E,以其作为网络的主设备,通过扫描模块1769-SDN去获取网络设备的信息,控制和监测从设备;CompactLogix1769-L32E控制器通过内置以太网接口接入EtherNet/IP网络,与上位机进行通信,进行整个系统的信息处理与可视化监控。

如图3所示,扫描模块1769-SDN作为PLC和DeviceNet设备之间的接口,它允许控制器对网络上的从设备进行数据的读入和输出,以及信息的接收与发送,并进行设备状态数据的采集。通信软件RSLinx、及组态软件RSNetworx用于控制器与上位机通过EtherNet/IP、与远程I/O通过DeviceNet进行网络组态。

3.2 控制程序的编辑

Rslogix5000作为程序的编辑平台。所有程序都是任务下的组织结构,由一个数据库和多个子程序组成。每个程序都拥有一个独立的数据库,在这个数据库建立的数据标签只能被本程序内的子程序引用,且都是内部数据,每个程序中必须指定一个子程序为主控程序,其余的子程序均由主控程序中的子程序指令(JSR)调用。编程软件与处理器的连接通讯通过EtherNet/IP来实现。

3.3监控界面的开发

本控制系统HMI的开发所使用的软件是Cimpicity。HMI用于设备状态监控、生产数据记录、报警的显示以及报表的生成等,如图4。

4.结束语

CompactLogix 1769-L35E配以现场DeviceNet的控制构架大大减少了控制系统的现场布线,增强了系统的可靠性与稳定性,与传统的集散控制系统相比,具有安装成本低、可靠性高、组态方便、通信高速高效、实时控制好等诸多优点,从上汽通用五菱汽车股份有限公司河西基地东部涂装车间A线两年多来的稳定运行情况来看,基于CompactLogix和DeviceNet的输送控制系统是一个优良的控制系统解决方案。

参考文献:

[1]周伟丽.基于DeviceNet的柔性汽车生产线控制系统的设计及实现[D].武汉科技大学硕士学位论文,2012,(1)40-41.

[2]王冠,符影杰.基于CompactLogix和现场总线的过程控制系统[J].工业控制计算机,2007,(2):8O-81.

[3]王东云,牛正光.CompactLogix PLC在污水处理系统中的应用[J].电子技术应用,2008,(3)88-90.

[4]何宗平.上汽通用五菱汽车股份有限公司东部涂装车间A线项目机运控制系统技术要求书[J],2010,(4):15-17.