强国家综合实力和竞争力具有极为重要的战略意义。

强国家综合实力和竞争力具有极为重要的战略意义。

应用新的技术理念,利用有限的资源与设备,根据零件的结构特点,在工艺方案策划过程中,重点研究了工装的应用、工艺流程、检验测量、热处理方法等相关重要工序。首件试验成功,为我们今后加工同类产品打下坚实的技术基础,填写我们国家加工复杂高精导轨体的历史空白,结束这种工件必须进口的历史。

1.主要技术难点

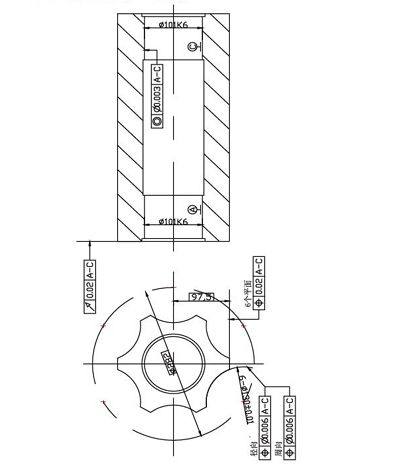

它的主要技术难点在于,第一:如何保证导轨体分度精度,六等分弧形导轨的位置度径向φ0.006、周向φ0.006。其二:如何保证内孔的各项精度同轴φ0.003。

2.采取的主要技术措施

2.1工艺装备的应用

自行设计的高精度分度卡具,由于导轨体孔与平面之间的相互位置精度要求相当高,尤其是外形6-Φ130±0.01六边圆弧导轨面加工,导轨长度为420mm。在没有可靠设备的条件下,应用夹具、刀具等工艺装备来保证工件的高精度是机械制造业的有效的技术手段。

2.2深入研究热处理工序与各机械加工工序的相对关系

由于此件各孔及平面之间的相互位置精度要求相当高,因此,必须在各工序之间安排各种热处理工序,而且外形6-Φ130±0.01六边圆弧导轨面和中心孔Φ100K6需氮化处理。热处理工序给工件带来的变形将直接影响工艺工序间的安排和各工序间的留量问题,这对工艺方案的制定起着至关重要的作用,最终氮化变形量小于0.005。

3.主要技术指标评价

技术指标:

通过对高精度导轨体加工的研究,使我们工艺水平和技术创新能力有一个突破性的提高,各项技术指标达到国内同行业最高水平,并与与世界先进加工在一个层面上。

此项攻关,所涉及的领域较多、难点多、技术性复杂,但是,根据公司的发展战略,我们必须努力提高自主创新能力,必须坚持自主研发,完全拥有自己的知识产权。该项目的成功,不仅仅为完成导轨体部件的加工积累宝贵经验,也将为机床集团提出的技术创新能力建设锻炼出一批较高水平的技术人才队伍。

4.结束语

该项目攻关的成功,不仅仅是对一种产品的完成,它标志着我们工厂制造水平的提升,同时也告诉世人中国制造业已经达到世界先进水平。